今年の2月に購入した中古のJB23ジムニー。ボディの所々に傷や凹み、ちょっとした錆があったものの、フレームの状態は外から見た感じ不腐食や錆びは殆どなく良好の状態だと思っていました。

しかし、ある日の事ふとフレームを見ると数センチのクラックが入っている事に気が付きました。

クラックをハンマーで叩いてみると、、、、

クラック周辺がボロボロと崩れ落ち、穴が空きました(汗)そうです、クラックは錆びによるものだったのです!

フレームの外観は綺麗な状態に見えていたのですが、フレーム内は錆でかなり腐食していたようです。

- 年式:2000年(購入2021.2.13)

- 型式:JB23W(3型)

- エンジン型式:K6A

- トランスミッション:4速AT

- 駆動方式:パートタイム4WD

- グレード:ワイルドウインド(ジムニー30周年記念車)

- カラーコード:Z2U(キャッツアイブルーメタリック)

- バンパーカラーコード:Z2S(シルキーシルバーメタリック)

JB23ジムニーのフレームは錆びやすい?

ネットで調べてみると、JB23ジムニーのフレーム錆び腐食は良くあることで、特に低年式や融雪剤の撒かれる地域だと高確率で腐食しているみたいです。

JB23ジムニーを中古で購入する際はボディの錆び状態ももちろんですが、フレームの腐食もしっかりチェックすることをおすすめします。

とは言え、フレーム内部の腐食状態を確認するには、スコープカメラなどを使用しないと難しいのが現実です。外観だけでの判断は難しいです。

ではどうやってフレームが腐っていないジムニーを入手するのか!?

高年式かつ融雪剤の撒かれていない地域で使用されていた車両で、ボディの錆が殆どなければフレームの腐食も発生していない確率が高いと思いますので、そういった車両を狙いましょう!

フレーム錆発生個所

今回錆腐食が発生した場所はリヤトレーリングアーム前側付け根周辺となります。錆は運転席側、助手席側共に発生、酷いのは運転席側です。

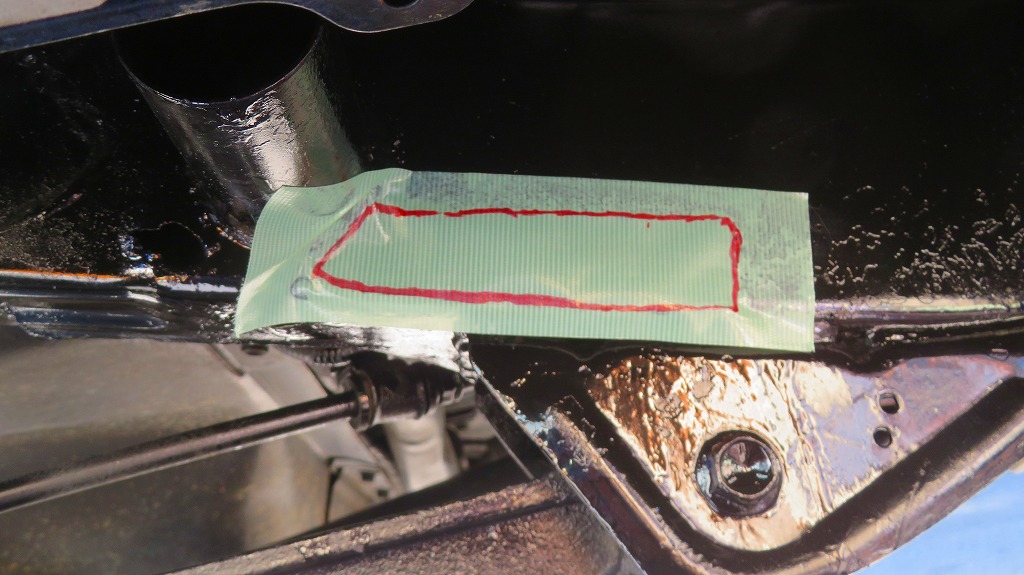

↓運転席側フレーム錆発生箇所。ハンマリングした後の様子です。大きい穴が1箇所、小さい穴が2箇所ですね。

↓助手席側フレーム錆発生箇所。こちらもハンマリング後の画像。運転席側よりも腐食が少なく、小さめの穴が1箇所です。

他の場所のフレームは大丈夫?

今回フレーム腐食を発見したのを機に、他の箇所のフレームもハンマーで叩いて点検しました。

点検した結果、今のところ他の箇所は穴も空くことも無く致命的に腐食している様子は無さそうでした。

とはいえ、フレー内は全体的に錆は発生していましたので、フレーム内から錆転換剤をスプレーし、腐食の進行を少しでも遅らせるような処置をしておきます。

錆穴は100V半自動溶接機で修理

錆穴はFRPで塞ぐ事も考えましたが、最終的にボンデ鋼板を溶接して塞ぐ事にしました。溶接はDIYで行い、使用する溶接機は100V半自動溶接機です。(スズキッドBuddy80 SBD-80)

今回の錆修理を機に購入!数十年ぶりの溶接、上手くできるのか!?

錆穴周辺をカット

錆周辺は浸食により鉄板が薄くなっていて溶接するのが難しくなるので、ある程度の厚みを確保できるように錆周辺をディスクグラインダーで余分にカットしました。フレーム内はサビサビですね(汗)

小さい錆穴の周辺はカットせず、周りの塗装を削り落とし、穴よりも大きめにカットしたボンデ鋼板を溶接することにしました。

フレーム内をケルヒャー高圧洗浄機で洗浄(パイプクリーニングホース)

フレーム下の丸穴からケルヒャー高圧洗浄機のパイプクリーニングホースアタッチメントを差し込み洗浄。

4方向から高圧洗浄されるのでこのアタッチメントはフレーム内の洗浄におすすめですよ。

前方向に差し込めばフロントバンパーまで到達しますし、後ろ方向へ差し込めばリヤバンパーまで到達します!

洗浄後流れ落ちて来た錆び。高圧洗浄後はフレーム内が乾くまで待ちます。完全に乾い後は錆転換剤スプレーと錆止め剤をスプレーを塗っておきました。

今回使用した錆転換スプレーは三彩化工のレノバスプレーです。標準付属のノズルを取り外し、ENDOXの700に付属している360°噴霧ロングノズルを取り付けて使用しました。

ENDOX700は家にストックしていたものなんですが、360°噴霧ロングノズルは袋状の所にも使えるので超便利ですね!使用後はパーツクリーナーで洗浄し、再利用できるようにしてしまっています。

鉄板の切り出し

型取りをします。今回は少し被せる感じで溶接しますので大きめに型取りをしました。

鉄板は3.2mmのボンデ鋼板を使用します。フレームの肉厚よりも厚めですが、この厚さしか所持していませんので、これで何とかします。カットはジグソーを使用。刃はボッシュの金工用ジグソーブレードT-118BFです。これで簡単にカット可能です。

ボンデ鋼板をカットしました。いい感じです!

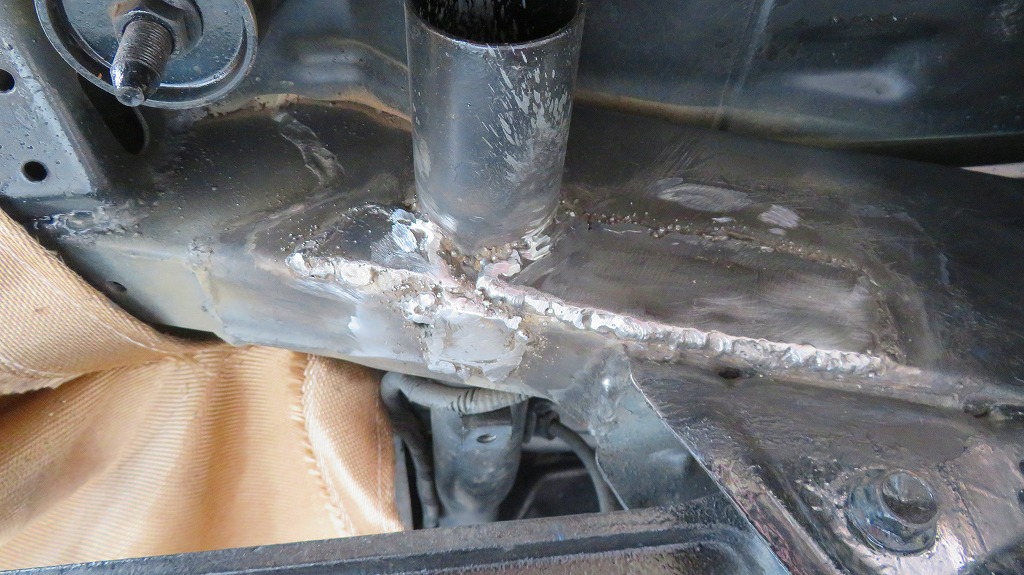

溶接作業

バッテリーのアースを外し、半自動溶接機で溶接していきます。数十年ぶりの溶接で仕上がりは微妙ですが、なんとか穴を塞ぎ終えました。

特に上部はトーチの角度が限定されて難しかったですね。でも、しっかり溶け込んでいるので強度は問題ないはずです!

ビードをディスクグラインダーがけして凸凹をある程度均します。いくらか見た目も良くなりましたね!

フレーム外側と内部に防錆ジンクスプレーを塗ります。内部を塗る際はENDOX700の360°噴霧ロングノズルを使用。

ジンクスプレーが乾いたら黒の錆止めスプレーをフレームの外側と内部に塗ります。同じように反対側も作業してジムニーのフレーム錆び穴修理は完了です。

錆穴修理完了

なんとかジムニーのフレーム錆穴修理をDIYで修理する事が出来ました。これであと数年は耐えてくれると信じています!

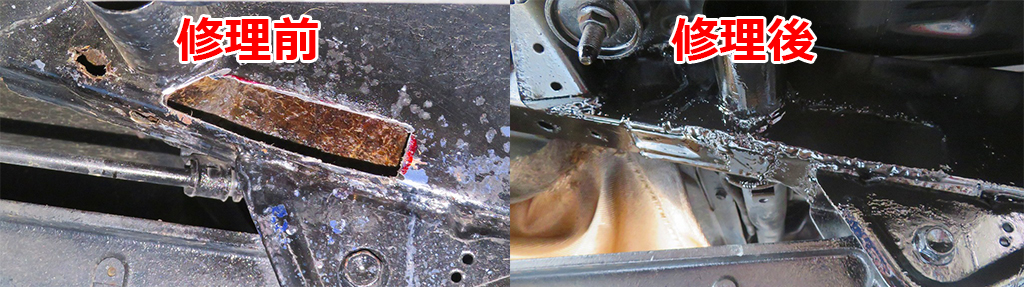

こちらは運転席側の修理前、修理後画像↓

こちらは助手席側の修理前、修理後画像です↓

作業後の感想

今回フレームの錆穴修理をしてみて、楽しさもありましたが、大変さも肌で感じる事が出来ました。想像以上に手間と時間がかかりました。

板金屋さんに頼むと数万円の工賃がかかるのも納得ですね。

ただ、3万円程度の100V半自動溶接機でもしっかり溶接可能な事が分かりましたので、DIYが好きな方は自分で修理する事も十分可能という事も分かりました。

一度道具を揃えてしまえば、錆で穴が空いたらいつでも修理できます!今後ジムニーを乗り続ける限り、錆との戦いは終わらないので半自動溶接機を購入して良かったです!

因みにSUZUKIDの100V半自動溶接機バディSBD-80も評判通りの使い勝手で、しっかり溶接出来てすごく気に入りました。DIYの自動車板金でしたら、これで十分事足りますね!今後はバディだけにいい相棒になりそうです(笑)

反省点

今回は3.2mmのボンデ鋼板を使用したのですが、流石に厚過ぎましたね。次回フレームのどこかに穴が空いたら1.6mmのボンデ鋼板を使おうと思っています。

ジムニーのフレームの厚みを見る限り1.6mm位のボンデ鋼板が丁度良いのではと思いました。

今回の作業では、3.2mmのボンデ鋼板に対しジムニーのフレーム肉厚が薄かったので溶接の難易度も少し上がってしまいましたが、1.6mmを使えば溶接もしやすいかもしれません。

コメント

コメント一覧 (1件)

批判的なコメントで申し訳無いのですが、トレーディングアームのピボットのさい強度が必要です。100vの溶接機で大丈夫なのでしょうか?溶け込まないんじゃないのですか?写真で見る限り一回ビードを引いただけに見えますが周りと同じ高さまでグラインダー等で削ったあと巣穴っぽいのが出てきたらもう一回溶接するというやり方のほうが強度が出ると思いますが、、

施工し終わったらノックスドール750かクレのスーパーラストガードをふんだんに撒いておきましょうwwあとはラストガードという黄色の2液の強力防錆剤を塗ってからシャシ黒塗るといいですよ、、。